Volkswagen strebt an, ein neues Produktionsverfahren für E-Auto-Batterien in Großserie zu bringen. Eine Trockenbeschichtung soll den Energieverbrauch bei der Herstellung von Batteriezellen um 30 Prozent reduzieren und die Kosten der E-Autos um mehrere Hundert Euro pro Fahrzeug senken.

++ Dieser Beitrag wurde aktualisiert. Sie finden die neuen Infos ganz unten. ++

Das berichtet der „Spiegel“ unter Berufung auf Sebastian Wolf, Vorstand der Volkswagen-Batterietochter PowerCo. In deren Regie will Volkswagen bekanntlich mit Partnern in der Wertschöpfungskette weit nach vorne dringen und Zellen für künftige Elektroauto-Batterien in eigenen Großanlagen herstellen. Insofern erklärt sich auch, warum sich der Autobauer seit einiger Zeit stark für Zellen-Fertigungssysteme interessiert.

Wie Wolf nun ausführt, habe sich die Methode der Elektroden-Trockenbeschichtung in internen Tests als tragfähig erwiesen. PowerCo habe deshalb beschlossen, weiter in das Verfahren zu investieren und zunächst eine Pilotlinie in einem Labor in der Nähe von Salzgitter zu installieren, wo PowerCo derzeit seine weltweit erste Batteriezellenfabrik aufbaut. An dem neuen Verfahren forscht Volkswagen laut Wolf gemeinsam mit Partnern schon seit dem Jahr 2020. Bis Anfang 2027 soll es auf Millionen von Batteriezellen angewandt werden. Die bisherigen Projektkosten sollen sich auf rund 40 Millionen Euro belaufen.

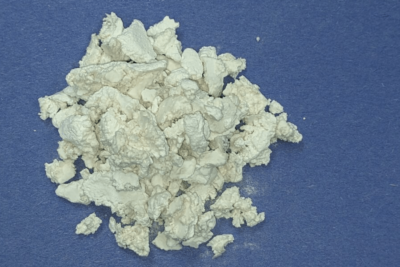

Aktuell arbeiten weltweit eine Reihe von Unternehmen und Forschungseinrichtungen an Trockenbeschichtungsverfahren für Elektroden. Diese bestehen als zentraler Bestandteil der Batterie in der Regel aus einer Metallfolie, die mit einer dünnen Beschichtung überzogen ist. Die Beschichtung enthält dabei die aktiven Komponenten, die für die Energiespeicherung verantwortlich sind. Üblicherweise erfolgt der Beschichtungsprozess nass-chemisch mit sogenannten Slurry-Ansätzen: Aus Aktivmaterial, Leitrußen und Bindern wird zusammen mit einem Lösungsmittel eine Art Paste hergestellt, mit der zunächst eine nasse Schicht auf der Metallfolie erzeugt wird. Damit das Lösungsmittel anschließend wieder verdampfen kann, werden riesige Anlagen mit sehr langen Trocknungsstrecken benötigt. Diese Schritte würde die Trockenbeschichtung überflüssig machen.

Zu den auf diesem Feld sehr aktiven Akteuren gehört etwa eine Allianz aus Siemens, LiCAP Technologies und BW Papersystems. Das Trio hatte vor rund einem halben Jahr eine strategische Partnerschaft für die Herstellung und Vermarktung solcher Anlagen für die Batteriezellenindustrie geschlossen. Auch Tesla arbeitet bei seinen großen 4680er Zellen an der Trockenbeschichtung. Zuletzt wurde berichtet, dass Tesla zwar die Anode trocken beschichten kann, aber immer noch mit Problemen bei der Trockenbeschichtung der Kathode kämpfe.

Quelle: Suchergebnisse für „feed“ – electrive.net

0 Kommentare